امروزه میبینیم که بازار خودرو در حال رشد و به صورت شدید بسیاری از کارخانههای خودروسازی با یکدیگر در رقابت هستند.

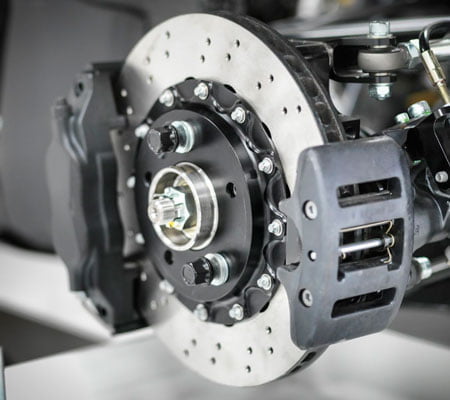

طرفداران خودرو، ساختار دیسک ترمز خوب را در اولویت خود قرار میدهند، زیرا میدانند که علاوه بر حفظ ایمنی، آنها در توقف چرخهای خودرو، نقش مهمی را ایفا میکنند.

ساختار دیسک ترمز عمدتا از چدن و یا کامپوزیتهای سرامیکی شامل کربن و کولار ساخته شده است.

ساختار دیسک ترمز در اتصال به چرخها و محورها برای توقف خودرو به خوبی عمل میکنند.

مواد اصطکاکی موجود بر دیسک ترمز به صورت مکانیکی، هیدرولیکی و یا الکترومغناطیسی در هر دو طرف دیسک، عمل کاهش سرعت را انجام میدهند.

به طور کلی روشهایی مانند احیای دیسک ترمز وجود دارد که میتواند در تکامل سیستم ترمز خودرو تغییر ایجاد کند.

وجود اصطکاک باعث ایجاد نیروی اصطکاک میشود، به طوری که چندین سطح در تماس با یکدیگر به سادگی قادر به کاهش سرعت و توقف اتومبیل خواهند بود.

بر اساس تنظیمات طراحی، ترمزهای اصطکاکی در یک وسیله نقلیه را میتوان به ترمزهای درام و دیسک دستهبندی کرد.

اگر دیسک ترمز جامد در وسیله نقلیه استفاده شده باشد، سرعت انتقال حرارت در زمان توقف بسیار کم خواهد بود و در نتیجه سرعت برای خنک کردن سیستم نیز کم است.

اگر بدنه و ساختار دیسک ترمز جامد باشد و متشکل از حفرهها و یا شکافهایی در سطح خود باشد، انتقال حرارت و ایجاد تهویه به سهولت انجام خواهد شد.

آیا میدانید که تفاوت میان روتورهای جامد و خنککننده چیست؟

اگر شما گمان میکنید که این سوال مربوط به الگوی مته در سطح روتور است، به هیچ وجه این طور نیست.

آنچه که این سوال به آن اشاره دارد، ساختار داخلی سطح اصطکاک دیسکهای ترمز است.

یک روتور ترمز جامد، یک دیسک تکی جامد است.

در قطعات خالی، آنها دارای دو دیسک جامد هستند که بر یکدیگر منطبق شدهاند.

در یک روتور ترمز، ظرفیت حرارتی افزایش مییابد و مسیرهای دیگری برای فرار گرما از درون سیستم ایجاد میکند.

اغلب روتورهای سوپاپ در سیستم ترمز در قسمت جلویی خودرو و انواع جامد آن در بخش عقب خودرو کار میکنند.

ترمزهای جلویی کار بیشتری را انجام میدهند، زیرا در هنگام کاهش سرعت، وزن وسیله نقلیه به سمت جلو حرکت میکند.

زمانی که ترمز میگیرید، تاثیر ارتقاء سیستم ترمز در عملکرد خودرو را میتوانید به خوبی احساس کنید.

نمونه دیسکهای ترمز توخالی (VENTED)

این نوع طراحی از محبوبترین دیسکهای ترمز به شمار میآید و به صورت گستردهای برای برنامههای کاربردی ترمز مورد استفاده قرار میگیرد.

اغلب این روتورها با توجه به طراحی سبک وزن هستند.

زیرا آنها به مواد کمتری در مقایسه با روتورهای منحنی نیاز دارند و همچنین قابلیت خنک کنندگی بیشتری از خود ارائه میدهند.

با این وجود و در مقایسه با طرحهای متراکمتر، طرحهای دیگری نیز وجود دارند که عملیات خنکسازی و کارایی بهتری را نشان میدهند.

دو نوع کلی از این ترمزهای دیسکی ارائه میشود، یکی از انواع این طرحها با استفاده از یک الگوی کلی از نقطهها و یا خطوط و شکافهای چنگالی بین دو صفحه اصطکاک قرار داده شده است و نمونه دیگر شبیه به حصیر طراحی شده است، اما در عین حال دارای تغییراتی در الگوی کلی است و به راحتی قابل تنظیم خواهد بود.

تمامی این طرحها، کلی و خاص نیستند.

مردم اغلب انواع روتورهای ترمز حفرهدار و توخالی را با یکدیگر اشتباه میگیرند.

در حالی که هر کدام از آنها با هدف خاصی طراحی شدهاند.

در صورتی که هر یک از قطعات سیستم ترمز به مروز زمان دچار آسیب شوند با استفاده از دستگاه دیسک تراش و سایر دستگاههای مرتبط میتوان مشکل را بر طرف کرد.

تجزیه و تحلیل دما

در منطقه تماس میان پدال ترمز و دیسک ترمز، گرما به دلیل وجود اصطکاک تولید میشود.

برای محاسبه تولید گرما، بر اساس قانون انرژی، میتوان عنوان کرد که انرژی از بین نخواهد رفت، بلکه از حالت جنبشی به گرمایی تبدیل خواهد شد.

خواص و عوامل زیادی وجود دارد که هنگام تولید گرما باید در نظر گرفته شود، مهندسین ساخت با در نظر گیری این فاکتورها، شرایط را به گونهای ایجاد میکنند که حرارت در سریعترین زمان ممکن از سیستم خارج شود.

تجزیه و تحلیل اجزای محدود

این روش یک ابزار قدرتمند برای حل طیف گستردهای از مشکلات مهندسی است.

به صورت همزمان و با استفاده از رایانههای دیجیتال در سرعت بالا و همچنین به کمک افزایش روشهای عددی برای توسعه مهندسی، روشهایی جدید به کمک تولید آمده است.

در طی این مراحل گزینهها تعریف و تحلیل میشوند، بارها اعمال شده و راه حلهای محدود آغاز خواهد شد.

فرایند شامل سه مرحله کلی: پس پردازنده، مرحله تصمیمگیری و قبل از پردازش خواهد بود.

استفاده از شبیهسازی در تولید به سازندگان کمک میکند، تا طرح را با کمترین میزان خطا ارائه دهند.

در این بین از ابزار و تکنیکهای مختلفی برای مدیریت موثر استفاده میگردد.

دیسکهای ترمز جامد و خنککننده از مدلهای محدودکننده هستند که با استفاده از این روشها به کمک انواع مواد ساخته میشوند.

با انتخاب روشهای شبیهسازی و با استفاده از خواص فیزیکی مواد و شرایط اولیه تولید این قطعات انجام میگیرد.

شرایط مرزی حرارتی و ساختاری به کار تجزیه و تحلیل کمک خواهد کرد.

علاوه برای ضریب انتقال حرارتی در سطح دیسک تهویه شده، تاثیر مهمی در ساختار آن خواهد داشت.

در کنار تمام مواردی که اشاره شد، تجزیه و تحلیل حرارتی ترانزیستورهای ترمز دیسکی برای شرایط عملیاتی فشار هیدرولیکی در محاسبات آورده میشود.

یک چرخه زمان از زمان ترمز و سرعت ثابت رانندگی تشکیل شده است.

فشار هیدرولیکی به صورت خطی در هر فرایند به توزیع شار حرارتی در سطوح پس از اصطکاک کمک میکند.

علاوه بر آن سرعت زاویهای به طور خطی کاهش مییابد و در نهایت به زمان مطلوب نزدیک میشود.

در نهایت تمام روشها و آزمونهای صورت گرفته، بهترین مدل برای ساخت پیشنهاد میگردد.

همچنین بر اساس عملکرد دیسک ترمز، تحلیلی از شعاع تهویه در مواد مختلف بررسی خواهد شد تا نتایج را تایید کند و تهویه و انتقال گرما توسط این قطعه بررسی شود.

با توجه به قیمت دیسک تراش روکار و سایر دستگاههایی که به منظور تعمیر قطعات سیستم ترمز خودرو کاربرد دارد، تعمیرکاران باید با نحوهی کار دستگاه آشنایی داشته باشند.

مقایسه نتایج حاصل از دیسکهای جامد و خنککننده

بر اساس افزایش دما، انحراف و میزان تنش حاصل از تجزیه و تحلیل، نهایتا دادهها نشان دهنده این مسئله خواهند بود که دیوارههای ترمزهای دیسکی متشکل از آهن دارای کاهش دما، انحراف و تنش هستند.

هرچند درباره انواع سرامیکی آن نیز میتوان به نتایج بهتری نیز دست یافت.

به طور کلی نتایج بر این مبنا استوار هستند که ساختار دیسک ترمز با قابلیت خنکسازی، بهترین نوع برای برنامههای فعلی صنعت خودروسازی خواهد بود.

به همین دلیل طراحی و ساختار دیسک ترمز بر اساس معیارهای قدرت و استحکام ایمن انجام خواهد شد.

هیچ دیدگاهی یافت نشد